节能模具炉:工业热处理的绿色革新力量

发布日期:2025-11-15 作者: 点击:

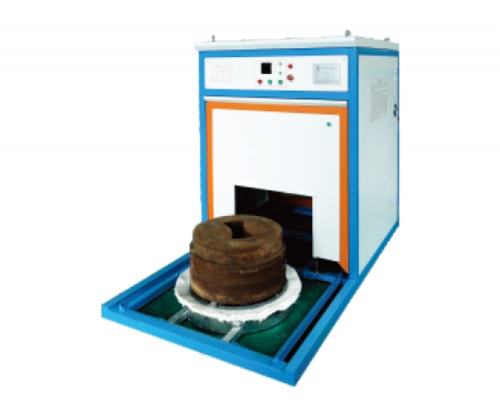

在金属加工与模具制造领域,节能模具炉正以颠覆性技术重塑传统热处理工艺。这类设备通过集成真空热处理、感应加热、智能温控等先进技术,实现能源利用率提升30%-60%,同时将模具

使用寿命延长2-3倍,成为推动行业绿色转型的核心装备。

核心技术突破

节能模具炉的核心在于热循环优化与精准控温。以真空热处理技术为例,其通过在负压环境下加热,使模具表面氧化层减少90%,脱碳现象基本消除,硬度和耐磨性显著提升。深圳某模具企业采

用真空炉处理汽车冲压模具后,模具寿命从15万次提升至42万次,单件成本降低58%。感应加热技术则通过电磁感应直接加热模具,热传导效率较传统电阻炉提升40%,加热速度缩短至3分钟以内,

配合智能PID温控系统,温度波动控制在±2℃以内,确保模具组织均匀性。

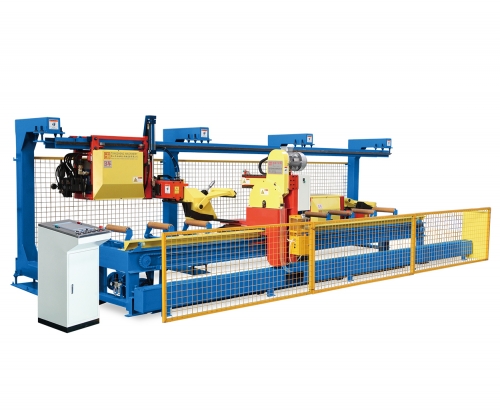

模块化设计革新

现代节能模具炉采用模块化架构,支持多炉膛独立运行。例如某品牌箱式炉配备14个独立加热模块,可根据生产需求动态关闭闲置模块,使能耗随产量线性下降。当生产节拍调整时,系统自

动优化加热功率分配,在保持模具质量的同时降低能耗。这种设计使设备能效比传统辊底炉提升25%,且模具冷却能耗减少18%。

环境效益与经济价值

节能模具炉的环保优势显著。真空热处理过程无废气排放,感应加热技术减少二氧化碳排放量达70%。以年处理1000吨模具的企业为例,改用节能设备后年节电量超200万度,相当于减少标

准煤燃烧640吨。设备投资回收期虽较传统炉延长至2-3年,但长期运营成本降低40%,综合经济效益提升35%。

从航空航天精密件到新能源汽车电池模具,节能模具炉正成为高端制造的标配。其技术迭代不仅推动着热处理工艺向智能化、绿色化演进,更为全球制造业碳减排目标提供了可复制的解决方案。