模具炉:工业制造的精密热能引擎

发布日期:2025-11-18 作者: 点击:

模具炉作为工业生产中的核心设备,通过精准控制热能传递与温度变化,为金属模具的成型、热处理及材料改性提供关键技术支持。其技术演进与工业需求深度融合,已成为提升制造效率与产品

质量的“隐形冠军”。

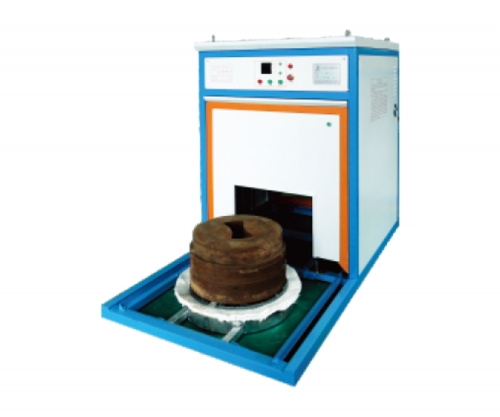

从结构类型来看,模具炉已形成多样化设计体系。箱式炉以长方体炉膛适配小批量模具处理,台车式炉通过轨道台车实现大型模具的自动化装载,而井式炉则以圆柱形炉膛满足长轴类模具的均匀

加热需求。以佛山欧玛福机械工程有限公司研发的双工位模具炉为例,其通过导风板将炉膛分隔为两个独立加热区,配合两组风机形成对流循环,使两组模具同步受热时温差控制在±3℃以内,显

著提升热处理一致性。

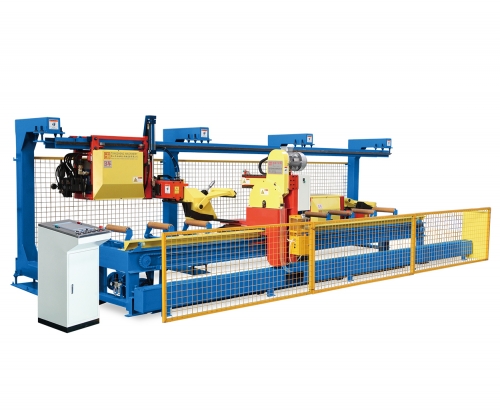

在性能突破方面,现代模具炉实现三大核心升级。温度控制精度达±1℃,通过PID算法与红外测温仪联动,确保模具在淬火、回火等工艺中温度波动小于设定值的1%;加热效率提升40%,采用硅

碳棒与燃气辐射管复合加热系统,配合陶瓷纤维炉衬减少热量散失;智能化水平显著提高,搭载PLC控制系统与物联网模块,可实时上传温度曲线、能耗数据至云端,支持远程诊断与工艺参数优化。

应用领域覆盖高端制造全链条。在汽车行业,模具炉为铝合金压铸模具提供520℃氮化处理,使模具寿命从8万次提升至20万次;航空航天领域,通过1050℃真空热处理消除钛合金模具的残余应

力,保障发动机叶片成型精度;新能源电池制造中,模具炉对铝塑膜成型模具进行梯度预热,使包装层压误差控制在0.05mm以内。据统计,全球模具炉市场规模已突破28亿美元,其中中国占比超

35%,且以每年8%的速度增长。

随着工业4.0推进,模具炉正向绿色化、模块化方向演进。新型节能模具炉采用纳米微孔隔热材料,综合能耗降低30%;模块化设计支持快速扩容,单台设备可扩展至12个加热单元,满足柔性生产

线需求。这些技术突破将持续推动模具炉在精密制造领域发挥核心支撑作用。