模具炉:工业制造中的热能引擎

发布日期:2025-12-27 作者: 点击:

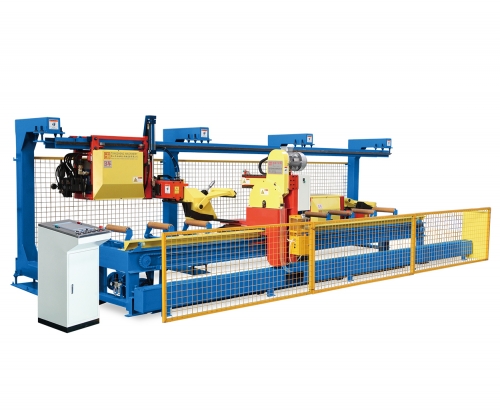

模具炉作为工业制造领域的核心设备,通过精准控制热能传递与转换,为金属模具的成型、热处理及材料改性提供关键支持。其工作原理基于热辐射、对流与传导的协同作用,通过电能或燃气转化

为热能,经加热元件(如电阻丝、燃烧器)传递至模具表面,配合智能温控系统实现温度的动态调节,确保模具在200℃至1000℃以上的高温环境中稳定运行。

在金属加工领域,模具炉是提升模具性能的“幕后英雄”。以铝合金挤压模具为例,模具炉通过快速预热至480℃以上,使模具与铝棒温度趋同,减少挤压阻力,避免模具因温度梯度导致的开裂或

变形,显著提升成品率。在汽车零部件制造中,模具炉对模具进行淬火与回火处理,使模具硬度达到HRC50以上,耐磨性提升3倍,使用寿命延长至传统工艺的2倍。

技术革新推动模具炉向高效、智能、环保方向演进。电磁感应加热技术通过高频交变电流在模具内部产生涡流,实现3分钟内快速升温至目标温度,能耗降低40%;多区独立控温系统针对大型

模具(如长度超2米的压铸模具)的厚度差异,分区调节加热功率,温度均匀性误差控制在±2℃以内;真空热处理炉则通过低压渗碳、高压气淬等工艺,在无氧化环境中提升模具表面硬度至

62HRC,同时保持心部韧性,满足航空航天领域对模具的极端性能要求。

随着制造业向高端化转型,模具炉的应用场景持续拓展。在新能源汽车领域,模具炉为电池壳体模具提供精准热处理,确保其气密性达标;在半导体封装领域,模具炉通过纳米级精度控温,助

力微型引线框架模具的成型。未来,随着物联网与AI技术的融合,模具炉将实现远程监控与自适应调节,进一步推动工业制造向智能化、绿色化迈进。