模具炉:工业制造中的精密热能掌控者

发布日期:2025-07-05 作者: 点击:

模具炉作为工业制造领域的核心设备,承担着模具预热、热处理、氮化等关键工艺环节,其性能直接决定了模具的精度、寿命及最终产品的质量。从铝型材挤压到注塑成型,从金属

热处理到复合材料加工,模具炉通过精准控制热能传递,为现代工业提供了不可或缺的技术支撑。

技术架构:多模态加热与智能控制的融合

模具炉的核心技术体现在加热方式与温控系统的协同优化。以红外线模具加热炉为例,其采用高效红外线热辐射技术,通过反射炉膛将热能集中作用于模具表面,使直径320mm的

模具加热时间缩短至12-25分钟,且模具工作带温度均匀性控制在±5℃以内,有效避免了传统电阻炉因热应力导致的模具氧化脱碳问题。电磁感应加热炉则通过智能控制器与多功能操

作面板的联动,实现温度曲线精准编程,配合保温材料使用,节能效率较传统设备提升70%以上。

应用场景:跨行业的精密制造解决方案

在铝加工领域,模具炉需与8500T级挤压机配套,将模具加热至450-530℃以匹配铝棒温度,确保型材表面光洁度达到Ra0.8μm。注塑行业则要求模具炉具备快速升温能力,电磁加热

机型可在15分钟内将模具温度提升至200℃,配合耐高温绝缘隔热层,使设备外壁温度降至40℃以下,显著改善生产环境。对于高精度光学模具,真空热处理炉通过-95kPa真空环境与

精确控温系统,将模具变形量控制在±0.02mm范围内,满足透镜曲率半径误差≤0.1%的严苛要求。

技术演进:从功能单一到智能集成

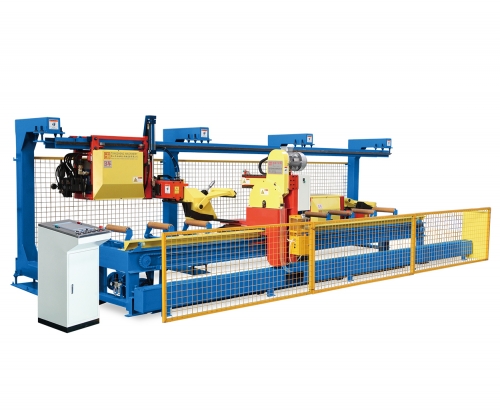

现代模具炉已突破传统加热设备的局限,向模块化、数字化方向演进。深圳跃海节能推出的双回路电磁加热炉,通过一台主机独立控制两个加热区,使设备综合能耗降低40%,且支持远

程参数调整与故障诊断。南京万能加热设备厂开发的抽屉式预热炉,采用轨道链条式设计,实现模具快速换装与批量处理,单台设备日处理量可达200套。此外,集成机器视觉的质检系

统可实时监测模具表面氧化层厚度,通过AI算法自动优化加热曲线,将产品不良率从0.5%降至0.05%以下。

行业趋势:绿色制造与柔性生产的双重驱动

随着“双碳”目标的推进,模具炉行业正加速向低碳化转型。电磁感应加热技术因无燃烧过程、热效率高达98%的优势,成为替代传统燃气炉的主流方案。在柔性制造方面,模块化设计

理念使设备换型时间缩短至30分钟内,可快速适配从手机中框到汽车保险杠等不同规格模具的加工需求。未来,随着数字孪生技术的引入,模具炉将实现虚拟调试与预测性维护,进一步

推动工业制造向智能化、绿色化方向升级。