节能模具炉:工业热处理领域的绿色革命

发布日期:2025-08-01 作者: 点击:

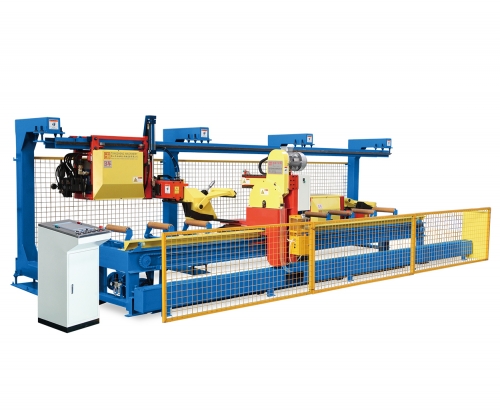

在全球工业向低碳化转型的浪潮中,节能模具炉凭借其高效、环保、智能的特性,成为金属加工、模具制造等行业的核心设备。这类设备通过技术创新实现了能源利用率与生产效率的双重突破,

为传统工业的绿色升级提供了关键支撑。

技术革新驱动能效跃升

节能模具炉的核心突破在于热处理工艺的智能化重构。以真空热处理技术为例,其通过全封闭环境将能源消耗降低30%-50%,同时避免模具表面氧化脱碳,使模具硬度提升15%以上,使用寿命延长

2-3倍。深圳跃海节能技术有限公司研发的电磁加热模具炉,采用双回路输出技术实现单台设备控制双加热区,配合智能温控系统,可将热效率提升至92%,较传统电阻炉节能40%。此外,模块化设

计理念的应用使设备可根据生产需求灵活调整加热模块数量,进一步降低待机能耗。

全产业链价值重构

在汽车模具制造领域,节能模具炉的普及正引发生产模式的变革。某大型压铸企业采用箱式节能炉后,通过动态调整炉膛工作数量,使单套模具热处理能耗下降28%,同时因模具热疲劳减少,模具

更换频率降低40%,年节约成本超千万元。在航空航天领域,高温节能马弗炉采用陶瓷纤维隔热材料,使炉体表面温度从300℃降至60℃以下,配合物联网远程监控系统,实现24小时无人值守作业,

生产效率提升35%。

绿色制造的标杆效应

节能模具炉的推广正重塑行业生态。以铝加工行业为例,某企业引入蓄热式多棒热剪炉后,通过余热循环利用技术,使每吨铝棒加热能耗从480kWh降至380kWh,年减少二氧化碳排放1.2万吨。这

种技术迭代不仅帮助企业获得绿色工厂认证,更通过能源成本下降使产品国际竞争力显著提升。据统计,采用节能模具炉的企业平均能耗强度下降22%,单位产值碳排放减少18%,成为工业领域实

现“双碳”目标的重要路径。

从精密电子元件到大型装备制造,节能模具炉正以技术突破推动全产业链的绿色转型。随着新型隔热材料、数字孪生技术、氢能加热等前沿技术的融合应用,这一领域将持续突破能效边界,为全球制

造业的可持续发展注入新动能。